В статье, подготовленной доктором технических наук, профессором, генеральным директором АО «ИркутскНИИхиммаш» Анатолием Кузнецовым специально для RISKNEWS, рассказывается, почему деятельность в области экспертизы промышленной безопасности является важной процедурой для снижения и предупреждения инцидентов и аварий на опасных производственных объектах, требующей глубоких знаний специалистов в области материаловедения, коррозии, прочности, сварки, технологических процессов на объектах и в других областях, а также отмечается, по какой причине при выборе экспертной организации и оценки услуг по экспертизе должен быть государственный подход.

Введение

В связи с трагедией в Кемерово в стране начались проверки различных зданий и сооружений на предмет их оснащенности и готовности персонала к локализации и ликвидации угроз при возникновении пожара. Во многих случаях были обнаружены такие же недостатки, как и в ТЦ «Зимняя вишня», в котором погибли люди. Анализ показывает, что имеющиеся проблемы с обеспечением безопасности людей обусловлены пренебрежением охраной труда и техникой безопасности, и экономией средств на системе защиты людей.

Условия обеспечения безопасности людей на опасных производственных объектах (ОПО) являются еще более сложными, так как на них обращается большое количество взрывопожароопасных и вредных веществ. Защита от попадания таких веществ в окружающее пространство, возможного возгорания, взрыва, и т.п. во многом зависит от технического состояния оборудования и других средств защиты, предусмотренных проектной документацией на ОПО.

Законодательной мерой, определяющей подход к обеспечению безопасности людей на ОПО, является основополагающий федеральный закон от 21 июля 1997 года № 116-ФЗ «О промышленной безопасности опасных производственных объектов» и ряд федеральных норм и правил (ФНП).

Предприятия чаще стали приглашать подрядчиков, в том числе экспертные организации (ЭО), на тематические совещания «Час безопасности», темы таких совещаний: требования безопасности при выполнении работ повышенной опасности на ОПО; вопросы повышения лидерства и культуры безопасности; обеспечение безопасности дорожного движения.

В таких совещаниях принимают участие как работники, эксплуатирующие технические устройства (ТУ), управляющие и контролирующие технологический процесс, так и работники, осуществляющие контроль за соблюдением требований промышленной безопасности.

В данном контексте речь идет о предприятиях одной из крупнейших государственных нефтедобывающих и нефтеперерабатывающих компаний. В компании предпринимается попытка путем анализа произошедших несчастных случаев и допущенных нарушений промышленной безопасности, разъяснения причин произошедшего и ухода от системы наказания, повысить культуру, как основного производства, так и подрядчиков, выполняющих те или иные работы на ОПО. При систематической работе в таком направлении это должно дать свои положительные результаты. Но что касается безопасности людей на ОПО через обеспечение технического состояния технических устройств для их соответствия требованиям промышленной безопасности, то консолидированная политика предприятий компании только ужесточается в направлении экономии средств на проведение экспертизы промышленной безопасности (ЭПБ), которая дает оценку готовности ТУ к безопасной эксплуатации и в значительной степени снижает риски аварий и инцидентов.

О взаимодействии государственных и частных компаний с подрядчиками, не входящими в структуру компаний

Казалось бы, упомянутая государственная компания, которая по своей финансовой мощности превосходит любое министерство советского периода, должна под решение проблем своих предприятий развивать малое и среднее предпринимательство, не входящее в структуру компании и оказывающее инжиниринговые услуги ее предприятиям, в том числе услуги по ЭПБ, но этого не происходит. В то же время президент России Владимир Путин в своих выступлениях неоднократно обращал внимание руководителей и владельцев государственных и частных компаний на необходимость развития предприятий малого и среднего бизнеса, так как в настоящее время это, в основном, торговля.

В советский период каждое министерство СССР создавало для развития своей отрасли и решения проблем предприятий так называемые отраслевые или прикладные институты. Из прибыли предприятий создавался единый фонд развития новой техники (ЕФ-РНТ). Большая часть фонда использовалась министерствами для финансирования решения стратегических задач, другая часть передавалась предприятиям для решения локальных технических проблем, обеспечения промышленной безопасности, в том числе, требующими проведения НИР и ОКР. Предприятия и отраслевые институты составляли совместные планы работ НИР и ОКР по решению той или иной проблемы. Финансирование производилось из ЕФРНТ предприятия. Сейчас такого взаимодействия нет.

После 1991 года государственные и частные компании сориентировались на закупку ТУ, технологий и услуг за рубежом. Из-за этого прикладные институты практически лишились заказов на проектные и конструкторские работы, в том числе, в области промышленной безопасности. Исчезло несколько тысяч прикладных институтов, и была разрушена система головных специализированных институтов, созданная Госгортехнадзором.

Допущена стратегическая ошибка, которая особенно хорошо высветилась после возвращения Крыма в родную гавань, когда недруги России наложили санкции на ряд государственных и частных компаний, и возникли трудности с приобретением за рубежом ТУ, технологий и услуг. Но даже в таких сложных условиях предприятия госкомпаний отказываются финансировать НИР и ОКР как для решения текущих проблем, так и на перспективу, в т. ч. импортозамещение. Очень недальновидная политика.

Даже наш институт пострадал от иностранных санкций. Чтобы соответствовать международному уровню, система управления качества института согласно ISO 9001 была сертифицирована английским органом по сертификации NQA (National Quality Assuarance). После случая со Скрипалем институт получил извещение от органа сертификации, что он разрывает с нами отношения. Но это можно еще как-то пережить, если бы не «санкции», которые наложили после 2014 года на своих подрядчиков, в том числе на ЭО, государственные и ряд частных компаний. Санкции заключаются в оплате выполненных работ через 60-90 дней после подписания актов о приемке работ, при этом авансирование не производится. Это означает, что даже если ЭПБ проведена за один день, в этот же день заключение ЭПБ будет внесено в реестр и подписан акт о приемке работы, то оплату ЭО получит в лучшем случае через два месяца.

До 2014 года оплата за ЭПБ производилась в два этапа: за диагностику ТУ – 70% и за сдачу заказчику внесенных в реестр заключений ЭПБ – 30%. Такая система оплаты позволяла ЭО удовлетворительно осуществлять свою деятельность и производить оплату сотрудникам за работу. Просьба вернуться к прежней системе оплаты остается без внимания. Ряд известных российских ассоциаций, в частности Научно-Промышленная Ассоциация Арматуростроителей (НПАА), членом которой является АО «ИркутскНИИхиммаш», готовит обращение в Федеральную Антимонопольную Службу о необходимости разобраться с «кабальными» условиями договоров, которые в одностороннем порядке навязывают своим подрядчикам вертикально-интегрированные компании с государственным участием.

Первый квартал каждого года и последующие 2-3 месяца на предприятиях государственных и частных компаний, в первую очередь государственных, начинают проводить тендеры на выполнение услуг по ЭПБ.

В этот же период примерно 4000 ЭО, имеющиеся в стране, бросаются в бой за получение заказов, открывая широкий простор предприятиям для выбора ЭО на выполнение ЭПБ. Как отмечалось, предложения выполнить ЭПБ существенно превысило необходимые объемы в стране по ЭПБ ТУ, зданий и сооружений, что привело к обвалу цен, разрушению рынка и снижению качества ЭПБ.

Критерием для выбора ЭО является цена, которая должна быть ниже так называемых «номинальных цен», принятых в департаменте компании, отвечающей за промышленную безопасность и одинаковая для всех предприятий компании.

Установленные компанией «номинальные цены» не учитывают:

- возраст ТУ и условия его эксплуатации;

- объемы технической диагностики в зависимости от продолжительности его эксплуатации и ремонты, проведенные на ТУ (на предприятиях компании эксплуатируются ТУ, изготовленные в 50-60 годы, а на некоторых - еще более древние, немецкое оборудование, полученное по репарационному соглашению после окончания Великой Отечественной войны);

- продолжительность проведения диагностики;

- стоимость условий обеспечения безопасной работы специалистов, проводящих диагностику;

- нахождение ОПО в регионах, относящихся к северным районам, где вводятся коэффициенты 1,3-1,6, увеличивающие заработную плату;

- не учитывается уровень специалистов, наличие научно-технической базы, способности ЭО разрабатывать технические решения на выведенные в ремонт по результатам диагностики ТУ, нормативные документы в области промышленной безопасности и многое другое, т.е. то, что характеризует научно-технический уровень ЭО.

Цена определяется, как в известном выражении о «средней температуре по больнице» и, кроме того, имеет место быть требование ежегодно снижать цены на услуги по ЭПБ или, в лучшем случае, сохранять цены прошлого года.

Переторжки проводятся по 2-3 раза, как будто приобретение услуг по ЭПБ - это покупка овощей на базаре с торговлей до умопомрачения. Но промышленная безопасность является важной составляющей безопасности страны наряду с экономической, военной, продовольственной и другими, и ее обеспечение не может стоить дешево. Нарушается постановление правительства России от 28 ноября 2013 года № 1085. В соответствии с ним, для услуг по аудитам и экспертизе максимальная значимость стоимостных коэффициентов составляет 30%, а нестоимостных – 70%. Пользуясь тем, что ЭО, участвующие в тендере, являются слабой стороной и лишены всяких переговорных возможностей, предприятия, объявляющие тендер, ссылаются на это постановление, в котором указано максимальное значение ценового критерия 70% для строительно-монтажных работ.

В документах проводимого тендера объявляется необходимость проведения ЭПБ, а в техническом задании и проекте договора, предоставляемых заказчиком, уже требуется разработка паспортов на ТУ, если их нет, разработка технических решений на ремонт и сопровождение гидравлических испытаний методом акустической эмиссии и т.п. Более того, одним из условий является выдача положительного заключения ЭПБ с указанием максимального срока дальнейшей безопасной эксплуатации.

Важно отметить, что при плановых остановках, учитывая сжатые сроки на ремонт, специалистам ЭО приходится работать по графику ремонтных организаций в субботу, воскресенье, в вечернее и ночное время. Эти работы в соответствии с требованиями ТК России должны оплачиваться в 1,5-2 раза дороже. Но об этом даже и не заикайся.

При этом средняя стоимость ЭПБ одного ТУ из предоставляемых заказчиком 2-3 тысяч единиц составляет примерно 30-50 тысяч рублей, включая вышеуказанные дополнительные работы. Если ЭО честно и качественно выполняет услуги по ЭПБ, платит налоги, то при средней зарплате 30-35 тысяч рублей/месяц специалист ЭО несет в течение 1-5 лет ответственность за техническое состояние ТУ, которые в совокупности стоят миллиарды рублей. В то же время такую примерно зарплату получают вахтеры на предприятиях государственной компании, которые на въезде на территорию предприятия поднимают шлагбаум. И как можно соизмерить ответственность вахтера и специалиста, осуществляющего деятельность в области промышленной безопасности? При такой оплате какое может быть развитие ЭО и соответствие международным стандартам? В таких условиях могут существовать только недобросовестные ЭО.

Фактическое состояние технических устройств на одном из сибирских предприятий

За последние 10 лет специалисты института только на этом предприятии продиагностировали в рамках проведения ЭПБ около 30 тысяч ТУ. Выводы о воздействии повреждающих факторов, причин, вызывающих эти повреждения, сложности процессов деградации материалов, из которых изготовлены ТУ, в значительной степени могут быть распространены на другие предприятия, и не только компании, учитывая, что менталитет владельцев ОПО и эксплуатирующего персонала, отношение их к ЭПБ на всех предприятиях примерно одинаков.

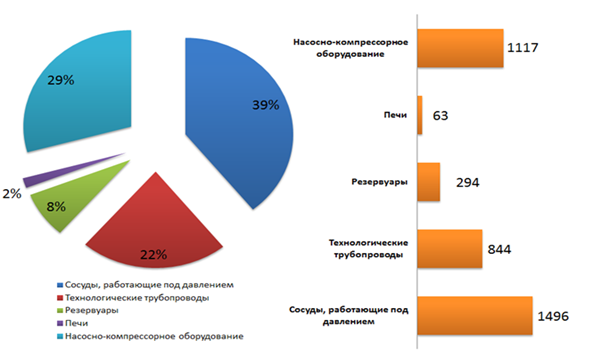

В 2015-2016 годах специалисты института в рамках проведения ЭПБ продиагностировали 3814 ТУ (рис.1). Оборудование эксплуатируется от 30-35 лет до 60 лет и выше.

Сосуды, работающие под давлением

За указанный период продиагностировано 1496 сосудов, 251 сосуд допущен в работу на 2-3 года, 14 - направлены в ремонт, остальные допущены в работу на срок не более 5 лет.

Для них характерны следующие дефекты:

- общая язвенная и локальная коррозия;

- коррозионное растрескивание под напряжением сварных швов и зон термического влияния в присутствии водорода, сероводорода, щелочей, ТУ, изготовленных из хромомолибденовых сталей, отремонтированных сваркой с применением аустенитных электродов. Такая сварка применяется чаще всего для экономии времени на ремонт, так как не требуется термическая обработка, что в итоге приводит к непредсказуемому растрескиванию через 3-5 лет и раньше;

- дефекты типа трещин, подрезов, язв, свищей, открывшихся ранее скрытых пор, и т.п. или появившихся при эксплуатации, некачественно выполненных сваркой ремонтных работ, нередко являющихся результатом развития дефектов, полученных на стадии изготовления десятилетия назад;

- пропуски разъемных соединений в результате применения некачественных прокладочных материалов, приобретаемых при тендерных закупках по минимальным ценам, нарушения уплотнительных поверхностей при эксплуатации и монтаже и неконтролируемой затяжке шпилек фланцевых соединений без применения динамометрических ключей и учета расчетных усилий затяжки;

- применение при ремонте материалов, не соответствующих условиям эксплуатации;

- неправильно выбранные режимы термообработки при ремонте сваркой;

- отклонения от установленных параметров технологического процесса, что нередко скрывается и только выясняется при инцидентах.

Рисунок 1. Технические устройства, прошедшие ЭПБ

Технологические трубопроводы

За указанный период продиагностировано 844 технологических трубопровода, из них высокого давления (32 МПа) - 129. По результатам проведения неразрушающего контроля в 216 трубопроводах обнаружены дефекты, требующие ремонта, а по результатам ЭПБ для 335 трубопроводов назначен срок безопасной эксплуатации 2-3 года (примерно 40%). При этом учитывалось, что диагностике подвергались не все сварные швы трубопровода, большая продолжительность работы трубопровода, частота ремонтов из-за трещин в сварном шве или зоне термического влияния, в теле трубы, а также то, что из-за нехватки времени на остановочный ремонт предприятие не всегда предоставляет необходимый для контроля участок трубопровода или не вскрывает на нем изоляцию. Учет этих факторов при назначении ресурса безопасной эксплуатации очень не нравится владельцам ОПО и является причиной торга. Наиболее характерные дефекты и повреждения трубопроводов и причины их появления:

- поры, непровары, шлаковые включения и т.п, как результат изготовления десятилетия назад, когда требования к качеству были менее жесткие;

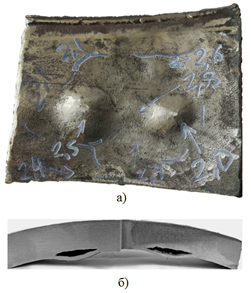

- отклонение твердости основного металла и сварных соединений от нормативных значений в результате эксплуатации трубопровода при повышенных температурах, а также при работе в водородсодержащих средах (рис. 2);

Рисунок 2. Фрагмент стенки отвода трубопровода с отдулинами, образовавшимися под действием скопившегося в металле водорода: а - внутренняя поверхность; б - поперечное сечение

- отклонения твердости от нормативных значений из-за нарушения режима термообработки сварных соединений трубопроводов, изготовленных из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых, хромованадиевольфрамовых и хромомолибденованадиевольфрамовых сталей, либо при сварке данных сталей аустенитными электродами;

- коррозионные поражения, дефекты сварных соединений (трещины, язвы, подрезы и т.п.), инициированные дефектами на стадии изготовления;

- механические деформации (вмятины, гофры) и пропуски по фланцевым соединениям из-за нарушения уплотнительных поверхностей при выполнении монтажных работ, нарушения опорно-подвесной системы, отсутствия дренажей и т.п., т.е. дефекты, возникающие на стадии изготовления и при эксплуатации;

- утончения стенок элементов трубопровода до величины, близкой к отбраковочному значению.

У трубопроводов высокого давления имеются повреждения механического и коррозионного характера уплотнительных поверхностей. В процессе эксплуатации наиболее часто происходят отказы из-за пропусков во фланцевых соединениях, связанные с неправильной сборкой и затяжкой крепежных элементов. В соответствии с приказом Ростехнадзора от 25 марта 2014 года № 116 «Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», эксплуатация трубопроводов с фланцевыми соединениями запрещена, но она продолжается.

Резервуары

Продиагностировано 294 резервуара, из них 53 (18%) отправлено в ремонт, 8 резервуаров допущено в эксплуатацию на 2 года. По результатам технического диагностирования разрабатываются технические решения на устранение выявленных дефектов в целях восстановления работоспособности, определения остаточного ресурса и продления срока дальнейшей безопасной эксплуатации резервуаров. Нами резервуар рассматривается как ТУ, хотя до настоящего времени продолжается дискуссия о том, ТУ это или сооружение.

Основными дефектами и повреждениями резервуаров являются (рис.3):

- коррозия металла стенки, днища и настила крыши, главной причиной которой является эксплуатация в течение более 50 лет;

- дефекты сварных швов;

- недопустимые предельные отклонения от горизонтали наружного контура днища резервуаров и от вертикали - образующих стенки;

- многочисленные недопустимые вмятины (выпучины) на стенке;

- при сварке элементов резервуара «внахлест» листов поясов и пояса между собой образуются дефекты, которые трудно диагностировать, и они со временем под воздействием среды корродируют и выходят на поверхность;

Рисунок 3. Дефекты резервуаров

- при сварке уторного шва допускается конструктивный непровар;

- нередко скрытые поры, канальные поры при контроле не выявляются и под действием коррозии со временем непредсказуемо выходят на поверхность.

Трубчатые печи

За два рассматриваемых года было продиагностировано 63 печи, из них 36 (57%) печей допущено в эксплуатацию на срок не более 2-3 лет, из 40 печей, продиагностированных в 2016 году 18 (примерно 50%) выведены в ремонт. Данный вид оборудования является одним из наиболее опасных, поскольку элементы печей работают при высоких температурах (до 550 градусов по Цельсию) под давлением и в присутствии коррозионно-активного продукта. Многие печи проработали 250 тысяч часов и более.

Совокупное воздействие агрессивных компонентов технологической среды и топочных газов, высокая температура и давление, состояние внутренней поверхности трубы и отложение кокса на ней, наличие в среде механических примесей, интенсивный гидродинамический режим течения потока среды приводят:

- к коррозии металла змеевиков в результате коррозионно-эрозионного воздействия;

- утончению стенок элементов змеевика вследствие воздействия серосодержащихся в среде соединений;

- из-за эрозии удаляются защитные пленки с поверхности, и металл трубы подвергается интенсивному сульфидированию;

- к образованию отдулин, которые возникают со стороны трубы, обращенной к факелу горелок;

- местному перегреву стенок труб из-за отложившегося на стенках слоя кокса;

- прогибу труб;

- утончение стенок отводов в процессе длительной эксплуатации достигает 50-70% от их исполнительной толщины, вплоть до сквозных коррозионных поражений из-за коррозионно-эрозионного износа (рис. 3);

- сложности предсказания образования сквозных поражений колен, так как в змеевиках конвекции они недоступны для проведения контроля;

- язвам и пятнам, образующимся в результате электрохимической коррозии в период остановок печи. Отложения, имеющиеся на поверхностях нагрева, вследствие своей гигроскопичности адсорбируют влагу, образуя коррозионно-активные сернистые соединения на поверхности металла, что приводит к резкому увеличению скорости коррозии при простоях печи;

- увеличению напряженного состояния металла под действием внутреннего давления и рабочих температур, вследствие повреждения конструктивных элементов, вызываемых коррозионно-эрозионным износом, что может сказаться на безопасной эксплуатации змеевика;

- порам, подрезам, неметаллическим (шлаковым) включениям, непроварам, несплавлениям и дефектам эксплуатационного происхождения, преимущественно трещинам;

Рисунок 4. Отвод печи с трещиной, образовавшейся в результате коррозионно-эрозионного износа

- трещинам в разнородных сварных соединениях из-за использования аустенитных сварочных материалов при сварке змеевиков, изготовленных из хромомолибденовых сталей 15Х5М, 12Х2М1. При этом не требуется термическая обработка, экономится время и, как отмечалось выше, в последствии, приводит к непредсказуемому образованию трещин;

- снижению деформационной способности и повышению склонности к хрупкому разрушению из-за образования хрупких мартенситных прослоек в зоне сплавления хромомолибденовых сталей с аустенитным швом из-за перемешивания и разбавления;

- сквозным дефектам змеевиков вследствие комплексного влияния старения металла шва и развития процесса высокотемпературного охрупчивания за длительный период эксплуатации; концентратором напряжений, послужившим началу разрушения, может быть дефект в корне шва, возникший при изготовлении и оцененный как допустимый (непровар, пора, шлаковое включение по результатам неразрушающего контроля).

Насосно-компрессорное оборудование

В 2015-2016 годах продиагностировано 1117 единиц насосно-компрессорного оборудования (НКО), из них 1028 насосов и 89 компрессоров. Сроки эксплуатации НКО, в основном составляют от 20 и до 60 лет (80%), причем от 20 до 40 лет - 40% и столько же - от 40 до 60 лет и более. Причем для компрессорного оборудования доля от 40 лет и выше составляет 50%. При таком длительном сроке эксплуатации НКО всего за два года выдано восемь отрицательных заключений на насосы. НКО, допущенное к работе на срок до 3-х лет, составляет около 90%.

НКО, как высокоточное и технологичное оборудование, при регламентном обслуживании, показывает высокую работоспособность по продолжительности безопасной работы. Наиболее частыми причинами отказов являются трещины в сварных швах направляющих аппаратов и т.п., допущенные отклонения при выполнении регламентных работ со сборкой и разборкой, неправильно выбранный материал или проведенная термообработка при замене изношенных деталей, особенно штоков на новые из-за их обрыва на поршневых компрессорах, отказы в узлах крепления крейцкопфа и т.п.

Выводы

Анализ процессов деградации материалов ТУ и причин, их вызывающих, наложение на них организационных мероприятий и человеческого фактора показывает, что ЭПБ является важной процедурой для снижения и предупреждения инцидентов и аварий, требующей глубоких знаний специалистов в области материаловедения, коррозии, прочности, сварки, технологических процессов на ОПО и в других областях. Наверное, пришла пора Ростехнадзору ставить вопрос о необходимости подготовки в ВУЗах специалистов в области промышленной безопасности, которые по знаниям должны превосходить ныне выпускаемых бакалавров и магистров.

При оценке оплаты услуг по ЭПБ владельцы ОПО должны исходить из того, что промышленная безопасность является составляющей безопасности страны, экономить на безопасности и ссылаться на то, что в стране «рыночные отношения» и «свободная конкуренция» - глубокое заблуждение. Владельцам ОПО пора менять свое отношение к ЭПБ, учитывая сложную ситуацию в экономике страны в связи с санкциями, и начать развивать под решение проблем своих предприятий малый и средний бизнес, оказывающий для них инжиниринговые услуги.

Если допустить, что ЭПБ будет добровольной, т.е. не будет ЭПБ в виде «Дамоклова меча», то можно представить, сколько работы появится у Ростехнадзора для расследования инцидентов и аварий, учитывая возраст эксплуатируемых ТУ, культуру производства и снижение технического уровня многих специалистов, получивших образование в постсоветское время.

Ростехнадзор должен ужесточить требования к ЭО в части их профессионализма, научно-технического уровня и материальной базы. Критерии для оценки выполнения этих требований давно известны. Их надо отстаивать перед инстанциями, согласующими требования к ЭО. ЭПБ – не торговля, и такой вид деятельности не укладывается в так называемые «рыночные отношения», «конкуренцию», права бизнеса, так как промышленная безопасность является составляющей безопасности страны.

Будущее за крупными ЭО, которые могут решать научно-технические проблемы, связанные с безопасной эксплуатацией ТУ, и не только по ЭПБ. Поэтому Ростехнадзор должен разработать меры, способствующие укрупнению ЭО. Возможно, для этого целесообразно изменить лицензионные требования. Не могут быть в стране тысячи ЭО.